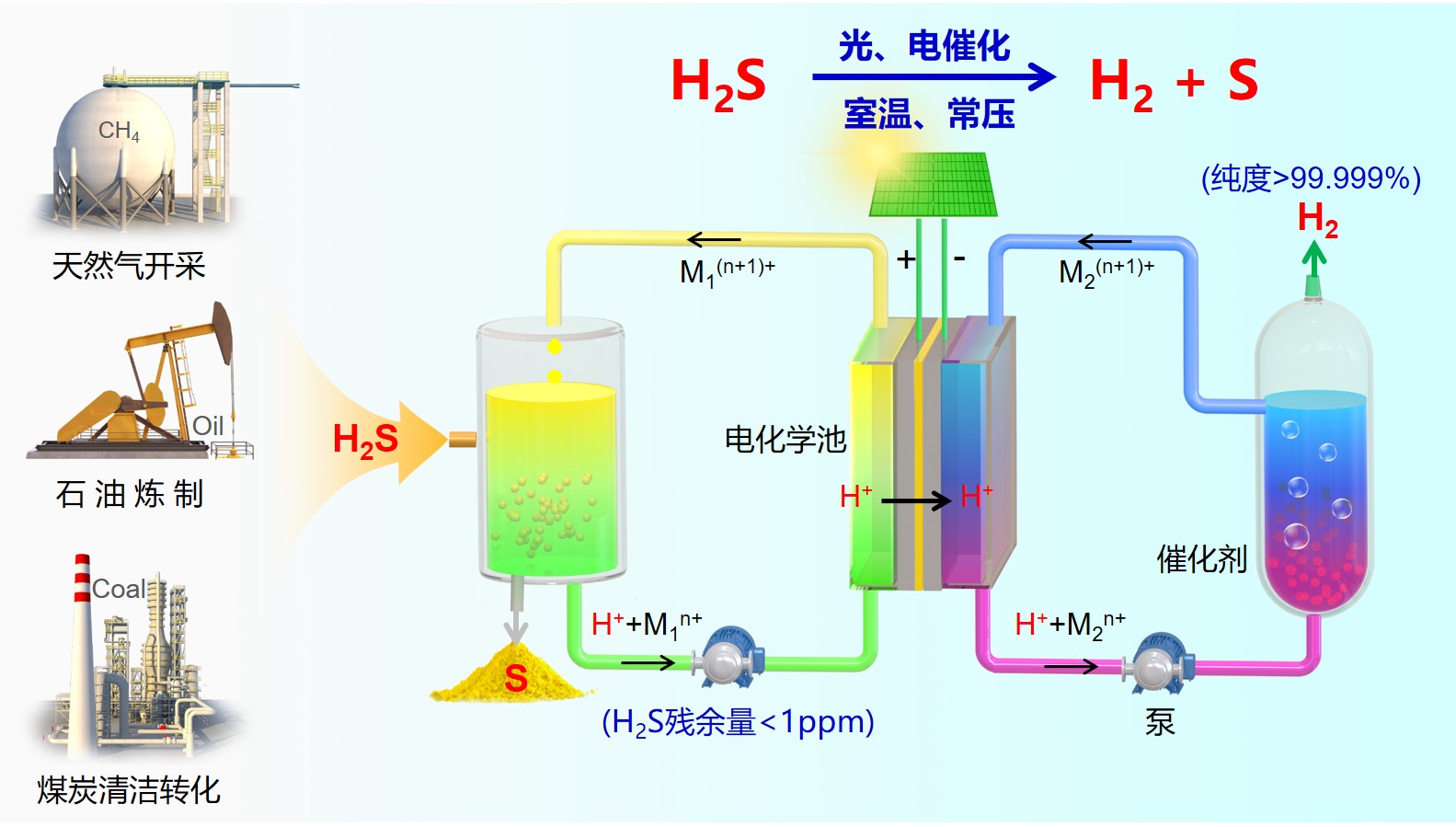

近日,我室李灿院士团队开发了离场电催化新技术,在室温、常压下实现硫化氢全分解制氢和硫磺,有望替代工业现行的克劳斯技术,实现天然气开采、炼油行业和煤化工过程中硫化氢的消除和资源化利用,并成为低成本制绿氢的一条新路径。

硫化氢是一种剧毒化合物,又是一种重要的资源,通常伴生或副产于天然气开采、炼油行业和煤化工过程。据不完全统计,我国每年的硫化氢产量约为80亿立方米,全球范围每年产量约为700亿立方米。硫化氢消除并资源化利用是天然气开采、炼油行业、煤化工等工业中长期面临的课题,是具有百年历史的重要研究课题。现行的高温氧化克劳斯工艺通过将硫化氢氧化成硫磺和水而消除,但该过程排放大量的含硫化合物尾气,常常需要进一步二次处理,甚至经过多步克劳斯过程,以期完全消除含硫污染物。另外,克劳斯工艺只可获得硫磺,氢资源转化为水而造成了资源损失。

李灿团队早在2003年就开始致力于采用非常规技术进行硫化氢分解反应的研究,先后采用光催化(J. Catal.,2008;Chi. J. Catal.,2008)、电催化(Angew. Chem. Int. Ed.,2014;Angew. Chem. Int. Ed.,2018)、光电催化(ACS Catal.,2016;ACS Energy Lett.,2020)等技术探索了硫化氢分解制氢和硫磺,原理上验证了光电催化技术路线的可行性。

在前期工作的基础上,本工作中团队解决了规模化分解硫化氢工程放大问题,通过电子介导对驱动,将化学反应和电极表面的电荷交换反应解耦,并利用现代化工反应器工程,将氧化反应(硫磺生成)和还原反应(放氢过程)转移并离开电极,开发了离场电催化技术,在电化学池外部连结釜式反应器和悬浮床/固定床反应器上,分别实现硫化氢分解制硫磺和放氢反应,同时电化学池进行电子介导对的再生。目前,团队已经完成了实验室100升硫化氢/天的小试规模的技术验证和长周期运行实验,硫化氢转化率可大于99.9999%,含硫污染物排放低于1ppm (百万分之一),氢气纯度达到99.999%以上。该离场电催化反应工艺解决了电化学技术放大的工程难题。该项技术已申请了17项专利,7项授权,形成了具有我国自主知识产权的原创性技术,组成了系列专利技术。该技术具有可观的应用前景,目前天然气开采、石油炼制、煤化工领域的多家企业正在筹划该技术的转化落地。

相关工作以“Hydrogen sulfide splitting into hydrogen and sulfur through an off-field electrocatalysis”为题,于近日发表在Environmental Science & Technology上。审稿人认为“The off-field electrocatalysis technology presented therein represents a significant advancement in the field of H2S splitting into H2 and sulfur, offering a promising and innovative approach to compete with the current Clause technology(该工作介绍的离场电催化技术是硫化氢全分解制氢和硫磺领域的重大进展,提供了一种可与当前克劳斯技术竞争的有前景、原创性的新路径)”,以及“This strategy absolutely prevents the pollution of sulfur/sulfide from the anode, membrane, and cathodic electrolyte(该策略彻底地解决了硫磺/硫化物对阳极、膜和阴极电解质的污染)”。该工作的共同第一作者是DNL1600组群博士研究生王子衿和博士后王庆楠博士,前期工作也得到DNL1600组群博士后马伟光博士的支持。上述工作得到了国家自然科学基金委“人工光合成”基础科学中心等项目和企业的支持。(文/图 王庆楠、王子衿)

文章链接:https://pubs.acs.org/doi/10.1021/acs.est.4c00312